ソルダーペースト

低コスト・耐久性向上はんだ合金ソルダーペースト

(1.1Ag・ファインピッチ印刷対応・Type5)

- S1XBIG70-HF1200

低銀組成(1.1%Ag)でありながら、SAC305にも劣らぬ熱機械ストレス耐久性、融点の上昇を防ぎSAC305と同じリフロー条件(ピーク温度)で接合が可能です。 銀の含有量を抑えることで、材料費のコスト削減にも大きく貢献します。 大気リフローにて、微細部品(0402チップ)での良好なはんだ付け性を実現、 様々な実装課題に対応しました。 特に「低ボイド」、「高濡れ」特性は今までにない高いレベルでの実装品質が得られます。

特徴

- BiとNiによる強化で経時的な組織変化を抑制

- 微細部品(0402チップ)実装を大気リフローで実現

- これまでにない低ボイド化を実現

- ハロゲンフリー製品でありながら、有ハロゲン製品と同等以上の高濡れ性

製品性能表

-

製品名

S1XBIG70-HF1200

-

合金組成

Sn 1.1Ag 0.7Cu 1.8Bi +Ni

-

融点(℃)

211 - 223

-

はんだ粒径(μm)

10 - 25

-

フラックス含有量(%)

12.3

-

粘度(Pa.s)

190

-

ハライド含有量(%)

0

-

フラックスタイプ

ROL0 (IPC J-STD-004D)

優れた耐久性を実現する2つのアプローチ

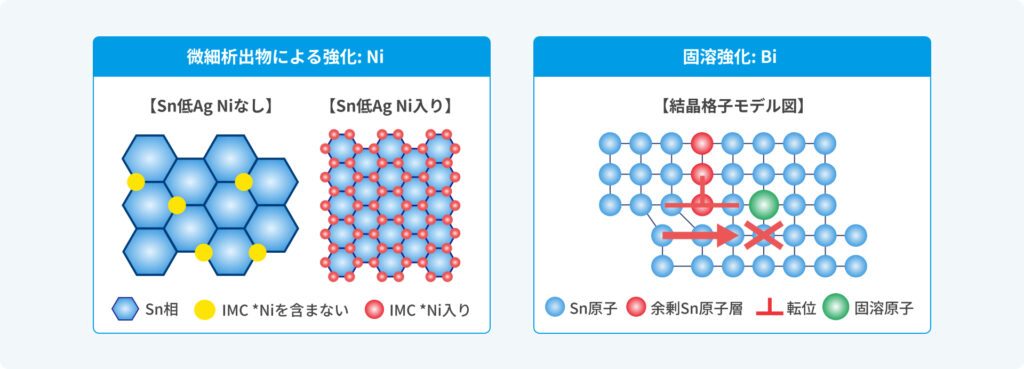

【 微細析出物による強化: Ni 】

凝固時に高融点の金属間化合物を微細に析出させ、Sn結晶粒を細かくすることで粒界を超える転位を抑制します。

【 固溶強化: Bi 】

Snよりも原子半径の大きいBiをSn中に混合分散させて、Snの原子配列に歪みを発生させて転位の進行と堆積を抑止させます。

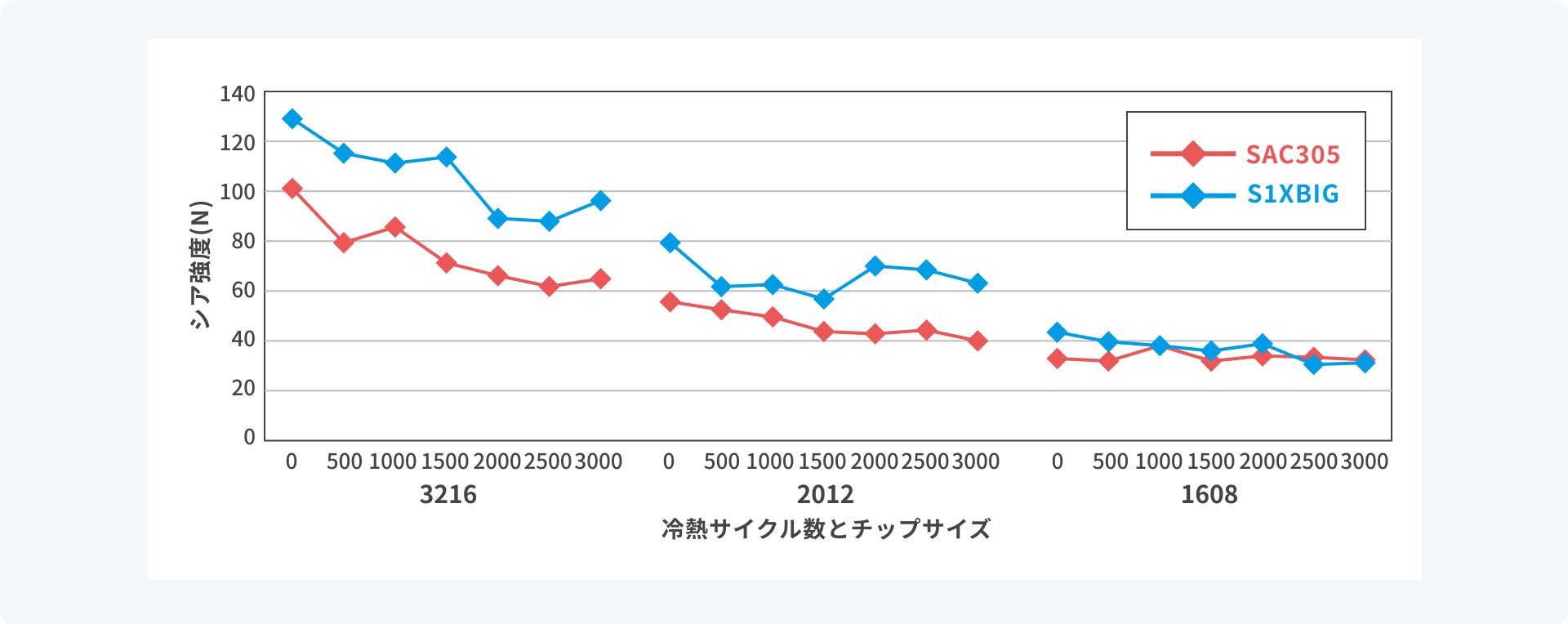

SAC305と同等以上の接合強度をキープ

合金強化の効果により、熱ストレスによる接合組織の変化、IMCの成長を抑制します。

SAC305と比較して、 冷熱サイクル負荷による強度低下が少なく、高い接合信頼性が維持できます。

■冷熱サイクル後のシア強度(条件:-30/+80℃)

SAC305との違いは「低コスト」と「高信頼性」

一般的な低Ag組成はAgを減らすことで信頼性が低下しますが、S1XBIG合金は、BiとNi、異なる効果をもたらす2つの改質元素を微量に添加することで、低コストでありながら、SAC305同等以上の強度が得られます。

SAC305からの切替においては、Ag相場の影響が少なく、価格が安定しやすいというメリットがあります。

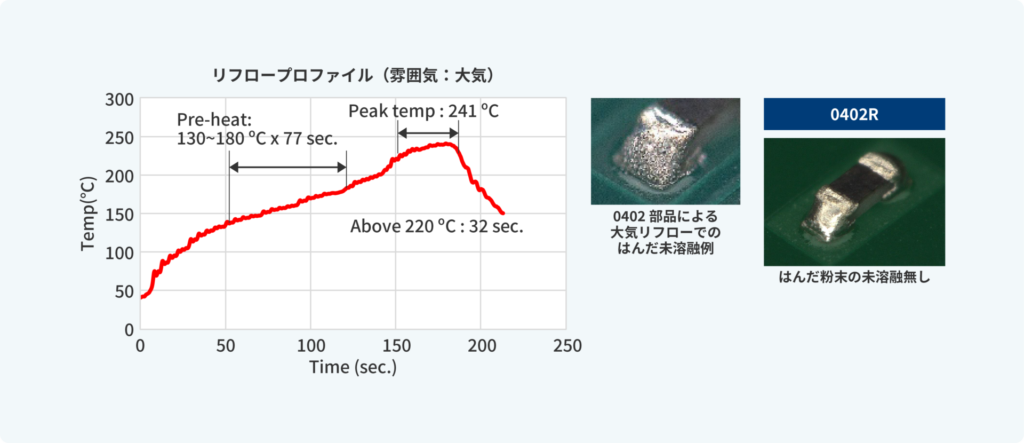

0402チップ実装が「大気リフロー」で可能!

微細部品実装では、はんだ粉の微細化によりはんだの表面積が大きくなるため酸化しやすく、従来はN2リフローが必要でした。

S1XBIG70-HF1200はフラックス技術により、従来適用が困難であった大気リフローでの0402チップ実装を実現、はんだ粉末の未溶融がなく、良好な濡れ性を可能としました。

低Agはんだの背反である融点上昇を抑えることで、低コストでありながら、SAC305と同じリフロー条件(ピーク温度)での接合を可能としました。

■大気リフローテスト

2-Step Technologyで異次元の低ボイドと高濡れ性を実現!

ボイドと濡れに関して、画期的な2つの技術を開発。

それぞれ2つのステップで相乗効果を発揮し、今までにない高いレベルでの実装品質を実現しました。

大気リフローで、部品サイズ・種類によらず安定した低ボイド

フラックスガス排出作用により、下面電極のようにボイドの抜けにくい部品でも低ボイドを実現。

部品サイズ、基板表面処理が異なる場合でも同じく安定した実装品質が得られます。

■各部品ボイド状態(大気リフロー)

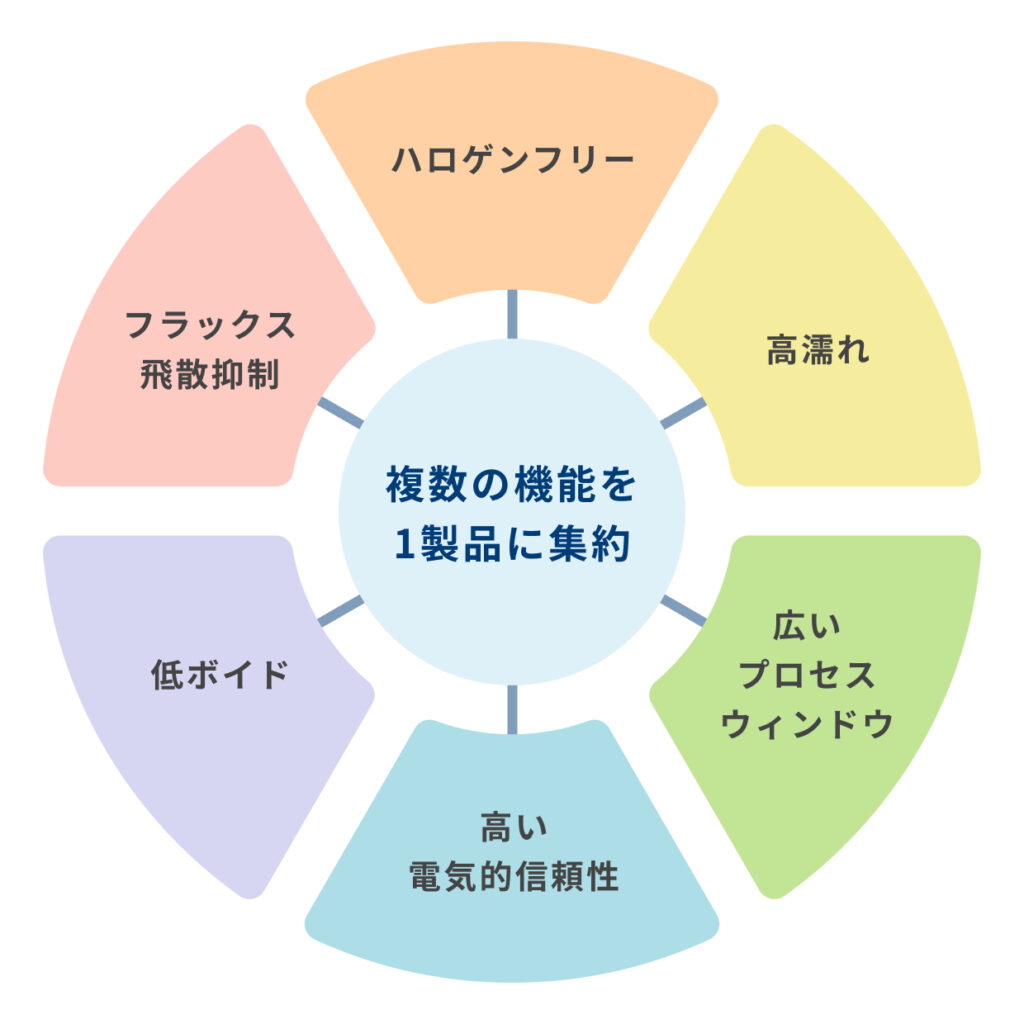

あらゆる実装課題に対応

実装製品の高品質化・高性能化により、はんだ付け材料に要求される特性はより多岐にわたります。

S1XBIG70-HF1200は、今までにないコア技術を駆使し、はんだ付けにおける様々な要求特性を満たす、次世代ソルダーペーストです。

同じフラックスを使用した「HF1200シリーズ」として下記製品もラインアップしています。

・S1XBIG58-HF1200 (合金:1.1Ag はんだ粒径:Type4)

・S01XBIG58-HF1200 (合金:0.1Ag はんだ粒径:Type4)

・S3X58-HF1200 (合金:SAC305 はんだ粒径:Type4)

・S3X70-HF1200 (合金:SAC305 はんだ粒径:Type5)